液氮管道在運行中出現外管結霜,是低溫系統中常見卻不可忽視的現象。這不僅影響設備外觀,更潛藏多重隱患:冷量持續損失降低系統效率,加劇能源消耗;凝結水汽引發管道腐蝕,縮短設備壽命;嚴重結霜甚至可能干擾閥門儀表操作,增加凍傷及氧濃縮(空氣中氧氣在低溫表面液化富集)風險。 本文將系統分析結霜成因并提出針對性解決策略。

液氮(-196℃)與環境存在巨大溫差是結霜的根本驅動力。當管道保溫不足或存在缺陷時,環境熱量持續侵入,使管壁溫度降至露點以下,空氣中的水蒸氣便在管道外壁凝結、凍結成霜。具體誘因常包括:

保溫層效能不足: 厚度不夠、導熱系數偏高、老化劣化、破損或安裝存在縫隙(“熱橋”)。

防潮層失效: 破損或密封不良,導致環境濕氣侵入保溫層內部,遇冷凝結甚至結冰,嚴重破壞保溫效果并加劇外管降溫。

管道支撐與穿墻處理不當: 支撐件、吊架、管道穿墻/樓板處若未做隔熱處理,形成顯著的“冷橋”,成為局部劇烈結霜點。

環境因素: 高溫、高濕度環境顯著加劇結霜傾向。

解決結霜問題需采取多維度綜合治理:

1. 保溫層優化:隔絕熱交換的核心屏障

材料升級: 選用超低導熱系數(λ ≤ 0.03-0.04 W/(m·K))的優質材料,如閉孔柔性泡沫橡塑(NF)、改性PIR/PUR(聚異氰脲酸酯/聚氨酯)硬質泡沫、真空絕熱板(VIPs - 適用于空間受限處)。避免使用吸水性強的材料。

科學計算厚度: 依據液氮溫度、環境溫濕度、允許冷損/表面溫度要求,嚴格計算并應用經濟厚度(通常遠大于防凝露厚度)。常用厚度范圍在 50mm - 150mm 以上,大口徑或極端環境需更厚。切勿憑經驗“差不多”。

嚴控施工質量:

完整性: 保溫層必須連續無縫,尤其閥門、法蘭、彎頭、三通等復雜管件,需使用專用異形保溫制品或現場發泡填充,杜絕縫隙。

緊密貼合: 保溫材料與管道外壁緊密接觸,減少空氣層。

多層錯縫: 較厚保溫層宜分層安裝,層間接縫錯開。

2. 防潮隔汽層強化:阻擋濕氣的關鍵防線

選材與施工: 選用高阻隔性材料(如鋁箔復合材料、高質量PVC/PET膜),并確保其在保溫層外完整、連續、無縫密封。所有接縫、搭接處須使用專用膠帶或密封劑嚴密處理。

重點防護: 閥門、法蘭等檢修點處的防潮層設計需便于拆卸和恢復密封性。

3. 消除“冷橋”:細節決定成敗

隔熱處理: 所有管道支架、吊架、管卡等金屬支撐件,必須采用高抗壓強度、低導熱系數的專用隔熱墊塊(如高強度酚醛樹脂墊塊、復合材料墊塊)進行有效隔斷。

穿墻/樓板密封: 管道穿越處,保溫層必須連續延伸至墻體/樓板內部或緊貼其表面,孔隙需用柔性阻燃密封材料(如耐火硅酮膠、礦棉)嚴密填充封堵,并在兩側做好防潮密封。

4. 材料與設計優化

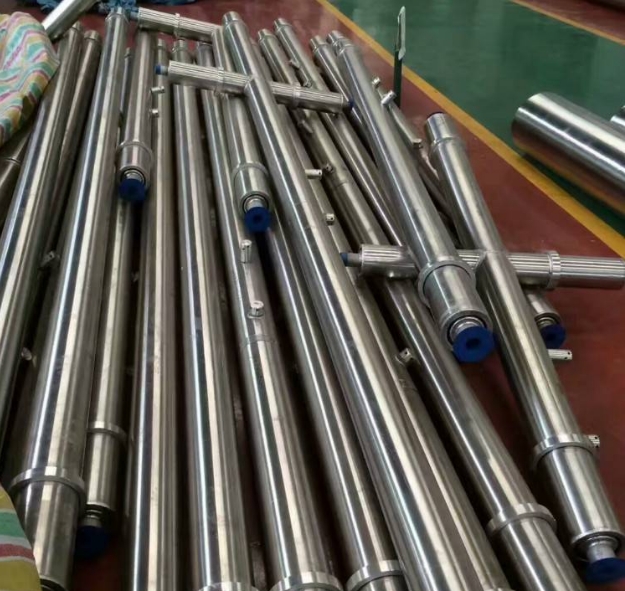

管道選材: 在關鍵或易出問題部位,可考慮使用不銹鋼管道替代碳鋼,提升抗低溫腐蝕能力(但非解決結霜主因)。

保冷計算與設計: 新項目必須由專業工程師進行嚴格的保冷計算與設計,選型、厚度、節點處理均需有據可依。

5. 維護與監控:長效運行的保障

定期巡檢: 建立制度,定期檢查保溫層及防潮層是否破損、脫落、受潮,重點關注閥門法蘭、支撐點、穿墻處等關鍵部位。外管結霜程度是重要的直觀指標。

及時修復: 發現任何破損、縫隙或受潮跡象,立即進行修復。修復需保證工藝質量,恢復原有保溫防潮性能。

溫度監控(可選): 在重要管道或易出問題點外表面設置溫度傳感器,監控表面溫度是否異常升高(預示保溫失效)。

液氮管道外管結霜絕非小事,它是系統保溫效能下降的直觀警報。根治此問題必須堅持“保溫為本、防潮為要、消除冷橋、精工細作、勤檢嚴維”的系統性原則:

科學選材與計算: 選用高性能材料,依據規范精確計算并確保足夠保溫厚度。

施工質量是生命線: 保溫層連續無縫、緊密貼合,防潮層完整密封無破損。

細節決定可靠性: 管道支撐、穿墻等節點必須進行可靠隔熱處理,徹底消除冷橋。

預防優于補救: 建立定期巡檢和維護制度,發現問題立即專業修復。

通過上述系統性措施,可有效將液氮管道外管結霜控制在極輕微甚至目視不可見的程度,最大限度降低冷量損失,保障系統高效、安全、長壽命運行,避免不必要的能源浪費與安全隱患。高效的保冷不僅節約成本,更是工程可靠性與安全性的基石。